Eccoci al secondo appuntamento di “A tutta birra!“, la rubrica di Microbiologia Italia che vi porta alla scoperta del mondo della birra e dei suoi segreti. In questo articolo inizieremo ad analizzare passo passo il processo di produzione della birra, partendo dalla preparazione dell’ingrediente base (il malto d’orzo) e la sua lavorazione (ammostamento).

Nell’articolo precedente abbiamo ripercorso le origini e la storia della birra e abbiamo fatto un breve cenno alle varie fasi del processo di produzione (Fig. 1). In questa sezione, invece, scopriremo tutti i dettagli dei primi due passaggi, ovvero la preparazione dell’ingrediente base (il malto d’orzo) e la sua lavorazione (ammostamento) fino ad ottenere il mosto di birra. Pronti ad addentrarvi nel nostro birrificio virtuale?

La preparazione del malto

L’orzo: l’ingrediente di partenza

Prima di parlarvi della preparazione del malto d’orzo, è bene fare un passo indietro e spendere due parole per l’ingrediente base: l’orzo, appunto.

L’orzo è un cereale ottenuto dalla cariosside dell’Hordeum vulgare (Fig. 2), appartenente alla famiglia delle Poaceae. E’ uno dei più diffusi e consumati al mondo, per la sua adattabilità a diverse tipologie di clima e terreno e la facilità di coltivazione. Ed è anche l’ingrediente di partenza per la preparazione della birra perché:

- i chicchi di orzo sono ricchi di polisaccaridi (principalmente amido) e proteine tra cui enzimi (α– e β– amilasi) utili al processo di maltazione. Nello specifico, i granuli di amido e le proteine sono contenuti nell’endosperma (Fig. 3) del chicco ed hanno la funzione di supportare lo sviluppo dell’embrione (la parte feconda e vitale del seme) durante la fase di germinazione. Questo meccanismo fisiologico viene sfruttato per favorire la liberazione degli zuccheri nella fase di maltazione;

- i chicchi sono inoltre rivestiti da uno strato protettivo, detto glumella (hull, in Figura 3), che si stacca facilmente dagli stessi, agevolando il processo di filtrazione del mosto.

Come anticipato, l’obiettivo della maltazione dell’orzo è quello di rendere l’amido accessibile agli enzimi necessari per la sua degradazione in zuccheri semplici, i quali saranno disponibili per la successiva assimilazione e fermentazione da parte dei lieviti. Inoltre, in questa fase alcune sostanze poco gradevoli vengono rimosse.

La maltazione dell’orzo

Il processo di maltazione dell’orzo prevede 4 fasi, indicate in Figura 4:

- bagnatura dei semi: avviene immergendo i chicchi di orzo in vasche piene di acqua per 3 giorni in media. Lo scopo è quello di aumentare l’umidità interna (che passa dal 15% al 45%) e predisporre i chicchi alla germinazione;

- germinazione: i semi vengono poi esposti su una superficie alla temperatura di 18°C, per dare inizio al processo di germinazione. In questa fase (4-6 giorni) vengono sintetizzati gli enzimi necessari alla degradazione dell’amido (α– e β– amilasi);

- essiccazione: i semi, che in questa fase vengono già denominati nel complesso malto, vengono disposti in un ambiente ventilato per eliminare l’umidità in eccesso e bloccare il processo di germinazione. La temperatura varia da 30°C a 50°C, fino a raggiungere l’umidità finale del 12%. In questa fase i semi diventano friabili, e acquisiscono colore e aromi, qualità utili per la macinazione;

- tostatura: lo scopo di questo step è quello di conferire caratteristiche aromatiche e cromatiche uniche al malto, sottoponendolo a trattamento termico di vario tipo. In genere, temperature comprese tra i 75-100°C danno origine a malti chiari, mentre temperature fino a 200°C vengono applicate per ottenere malti scuri, tipicamente utilizzati per produrre birre in stile stout.

L’ammostamento

Una volta ottenuto il malto d’orzo, si procede all’ammostamento, ovvero la fase in cui si ottiene il mosto vero e proprio: un substrato viscoso (Fig. 5) ricco di zuccheri liberi e aromi peculiari.

Anche qui distinguiamo diversi step, riassunti in Figura 6 e descritti dettagliatamente nei paragrafi successivi.

La macinazione

Il primo step prevede la macinazione: il malto d’orzo (o una combinazione di malti e cereali diversi, a seconda del tipo di birra) viene macinato grossolanamente ed immerso poi in acqua ad una temperatura di 45-50°C per favorire l’idratazione del malto e innescarne la solubilizzazione.

Il mashing

Il mashing è la fase di ammostamento vero e proprio, in cui il mosto di acqua e malto viene portato a diverse temperature per favorire la solubilizzazione e degradazione dell’amido ad opera degli enzimi.

Ricordiamo che l’amido è un polisaccaride complesso ramificato, costituito da amilosio (20%) e amilopectina (80%). Entrambi sono polimeri di glucosio legati linearmente da legami α1->4, mentre l’amilopectina contiene ramificazioni ogni 24-30 monomeri con legami α1->6 (Fig. 7).

Dalla degradazione dell’amido per opera delle α– e β-amilasi si ottengono glucosio, maltosio e maltotriosio.

In questa fase altri enzimi, presenti in quantità inferiori, vengono attivati: proteasi per la degradazione di proteine e glucanasi per la disgregazione di polisaccaridi complessi come la cellulosa. Entrambi contribuiscono alla formazione di composti che conferiscono aromi e qualità organolettiche al mosto.

Alla fine del processo, il malto che si ottiene è infatti ricco di zuccheri più semplici (fermentabili), proteine, composti aromatici e altri microelementi. Prima del passaggio allo step successivo, si esegue il cosiddetto “mash out”, ovvero si porta il mosto a 78°C per bloccare l’attività enzimatica e rendere più fluido il mosto.

La filtrazione e la bollitura del mosto

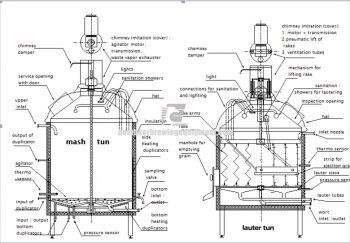

Successivamente il mosto viene sottoposto a filtrazione (o lautering, dall’inglese), in cui il mosto viene filtrato per eliminare i residui solidi del malto e dei cereali. Questo passaggio avviene in speciali fusti (Fig. 8), dotati di particolari filtri a maglie che permettono ai residui stessi del malto di fungere da filtro per il mosto, incrementando nel frattempo la liberazione degli zuccheri.

La bollitura è la fase cardine del processo di ammostamento: qui il mosto prodotto viene infatti sottoposto a bollitura per circa 90 minuti. E’ in questo momento che vengono aggiunti i luppoli per conferire alla birra il suo aroma caratteristico.

Il luppolo, per saperne di più, è un’infiorescenza della pianta a fiore Humulus lupulus (Fig. 9) ricca di ghiandole resinose secernenti una sostanza giallastra e dal gusto amarognolo chiamata lupulina: è composta da α- e β- acidi, polifenoli e numerosi essenziali responsabili delle varie sfumature di gusto della birra.

Oltre ad aromatizzare la birra, la bollitura è utile anche per sterilizzare e concentrare il mosto, inattivare gli enzimi, favorire la precipitazione dei complessi proteine:polifenoli ed eliminare composti volatili che conferiscono un sapore sgradevole, come il dimetil sulfossido.

La fase di whirlpool

Dopo la bollitura, nella fase di whirlpool (o decantazione) il mosto viene fatto raffreddare e decantare dinamicamente (Fig. 10) per favorire l’eliminazione dei residui del luppolo e dei precipitati solidi. Infine, il mosto viene portato alla temperatura giusta per dare via alla fermentazione: temperatura che, come vedremo, cambia insieme ad altri parametri a seconda del tipo di birra che si sta producendo.

Al termine del processo di ottiene il mosto limpido e chiarificato (Fig. 11), pronto per lo step successivo, quello più interessante dal punto di vista microbiologico, e ricco di curiosità: la fermentazione.

Continua allora a seguirci nella nostra rubrica, nel prossimo articolo scopriremo tutti i segreti della fermentazione! Alla prossima!

Cheers!

Bibliografia e sitografia

- Eliodorio KP, et al. (2019) Advances in yeast alcoholic fermentations for the production of bioethanol, beer and wine. Advances in Applied Microbiology 109: 61-119

- Kok YJ, et al. (2018) Brewing with malted barley or raw barley: what makes the difference in the processes? Applied Microbiology & Biotechnology 253-18: 9537-9